Catégorie:l'information

La discussion sur les mécanismes de dégradation des connecteurs se poursuivra. Dans ce billet, nous nous concentrerons sur l'effet de la corrosion sur la résistance de contact dans les systèmes de contact en métaux précieux, en particulier au niveau des interfaces plaquées or. Il est essentiel de discuter de l'importance de la sous-couche de nickel sous le placage d'or et de ses avantages pour l'amélioration des performances des connecteurs plaqués or. L'article 1 présente un modèle concave-convexe de l'interface de contact. Le point clé du modèle de bosse est que les points de contact sont petits, d'un diamètre d'environ un micron, et sont répartis dans la zone de contact de l'interface, ainsi que dans la zone de contact créée par la déformation au cours de l'occlusion. Le courant qui traverse l'interface de contact doit passer par les points de contact bosselés, ce qui entraîne une résistance connue sous le nom de résistance au rétrécissement. L'ampleur de la résistance au retrait dépend du nombre, de la taille, de la distribution, etc. des contacts bosselés, puisque tous les contacts bosselés sont électriquement parallèles. Lorsque toutes les interfaces de contact à bosses sont métal sur métal, comme or sur or ou étain sur étain, la résistance au retrait existe même dans des conditions idéales. Si l'une des interfaces bosselées est recouverte d'une couche de corrosion ou de contaminants, la résistance au retrait augmente. C'est pourquoi la corrosion est une cause importante de dégradation des connecteurs. La perte de surfaces de contact alvéolées ou de contacts alvéolés due à la corrosion ou à la contamination peut entraîner une augmentation de la résistance de l'interface de contact, ce qui suffit à provoquer la défaillance du connecteur.

---------------------------------------------------------------------------------------------------

Parlons maintenant de la corrosion des connecteurs plaqués or. Comme nous le savons tous, l'or est un métal précieux, c'est-à-dire un métal non corrosif ; en raison de cette propriété, l'or est largement utilisé en joaillerie. Malgré cette propriété, cela ne signifie pas que les connecteurs plaqués or ne sont pas sensibles à la corrosion. Un connecteur est un système électromécanique dans lequel le connecteur fournit des performances électriques par l'intermédiaire d'un système mécanique. Les deux systèmes distincts du système mécanique doivent s'accoupler, se contacter, etc. Les connecteurs plaqués or se composent d'une surface plaquée or et d'un support en nickel (pour optimiser la surface de contact) sur un matériau en alliage de cuivre. L'alliage de cuivre offre la flexibilité nécessaire à l'accouplement des connecteurs. La source de corrosion dans le système est le matériau en alliage de cuivre. Le cuivre réagit chimiquement avec l'oxygène, le soufre et le chlore, qui sont tous des phénomènes courants dans les environnements d'application des connecteurs. Par conséquent, en ce qui concerne la sensibilité à la corrosion, la conception des connecteurs doit permettre d'éliminer ou de minimiser la corrosion du cuivre et de s'assurer qu'aucune substance formant de la corrosion ne peut être placée à l'interface de contact des connecteurs. C'est facile en théorie, mais c'est un défi en pratique. Si un fabricant de connecteurs plaquait entièrement le connecteur avec 5 microns d'or, il n'y aurait aucun problème de corrosion dans le connecteur. Toutefois, pour des raisons de coût, la plupart des revêtements se situent entre 0,25 et 0,75 micron et ne sont généralement appliqués que sur l'interface de contact. Compte tenu du facteur coût, il est plus courant de choisir le cuivre comme matériau pour les connecteurs. Le placage sélectif, ainsi que d'autres processus de fabrication, peuvent donner lieu à du cuivre exposé ou à du cuivre exposé sur les bords. Lorsque des défauts sont présents dans le placage, de fines couches de placage peuvent conduire à une exposition potentielle du cuivre. Outre ces sources de corrosion, il faut tenir compte d'éléments tels que l'usure du placage d'or au cours du cycle de vie du connecteur, ou la perturbation de l'interface de contact au cours de l'utilisation. Tous ces problèmes sont souvent négligés et les connecteurs plaqués or avec sous-couche de nickel doivent être correctement évalués.

---------------------------------------------------------------------------------------------------

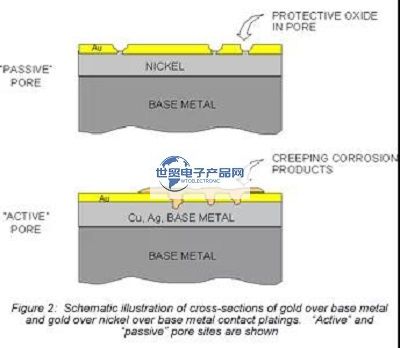

Les problèmes à l'intérieur du connecteur proviennent avant tout de l'épaisseur du placage. La figure 2 illustre brièvement le changement d'état de la surface plaquée avec et sans sous-couche de nickel. Tout défaut dans le processus de placage entraînera une exposition de l'alliage de cuivre. Les défauts de placage comprennent, entre autres, la porosité, les rayures et la contamination avant le placage, ce qui entraîne un placage incomplet. Le potentiel de tous ces défauts augmente à mesure que l'épaisseur du placage diminue. Compte tenu de la présence de ces défauts de placage, tout alliage de cuivre exposé réagira avec l'environnement de l'application pour former des produits de corrosion qui peuvent pénétrer dans la surface plaquée. À titre d'exemple simple, les produits de corrosion cuivre-soufre migrent, ou rampent, à travers la surface du métal, comme le montrent les figures 2 et 3. La figure 2 montre la migration des produits de corrosion le long des parois des pores vers la surface. La figure 3 est une micrographie d'un anneau de migration de la corrosion à la surface d'un alliage de cuivre plaqué or. Si l'interface de contact contient l'un des anneaux de produits de corrosion illustrés dans la figure 3, la résistance interfaciale est susceptible de changer dans une certaine mesure. Cependant, l'utilisation d'une sous-couche de nickel permet à la fois d'inhiber la corrosion et de réduire le fluage de la corrosion. Le nickel forme un oxyde inerte et passivé très fin et non migrant. En effet, le nickel passive le substrat à l'endroit du défaut, de sorte qu'aucune corrosion ne migre vers la surface.

---------------------------------------------------------------------------------------------------

L'épaisseur associée de la sous-couche de nickel présente l'avantage supplémentaire d'agir comme une barrière anti-diffusion. Le cuivre se diffuse facilement à travers l'or, et si le cuivre diffusé atteint la surface plaquée or, il forme un film corrosif sur la surface, ce qui peut empêcher le contact avec la surface métallique plaquée or. Le cuivre contenant un support en nickel se diffuse beaucoup plus lentement, et le support en nickel est généralement plus épais que le placage en or, de sorte que la vitesse de diffusion du cuivre vers la surface en or est considérablement réduite. Comme le taux de diffusion augmente avec la température, les avantages du nickel sont encore plus prononcés si le connecteur est destiné à des applications à haute température. Les propriétés de passivation et d'inhibition de la migration du nickel sont également bénéfiques pour le placage sélectif. La corrosion de la surface et des bords (et le fluage de corrosion associé à l'interface de contact) sera minimisée si l'alliage de cuivre est entièrement recouvert de nickel avant le placage sélectif de l'interface de contact. En plus de ces problèmes, les effets corrosifs potentiels de l'usure sur le placage sont influencés par les propriétés de la sous-couche de nickel. Comme mentionné précédemment, l'interface de contact est endommagée en raison du micromouvement de l'interface de contact pendant la durée de vie du connecteur, sous l'effet de forces d'entraînement mécaniques ou de dilatation thermique, par exemple. Le nickel présente deux avantages en tant que facteur de réduction de l'usure. Le premier avantage réside dans les propriétés de passivation et d'inhibition de la migration du nickel dont nous avons parlé précédemment. L'usure de l'or et l'exposition du substrat de nickel n'entraîneront pas une diminution de la corrosion en question ; le nickel exposé peut entraîner une augmentation de la résistance de contact, mais l'ampleur de cette augmentation sera bien inférieure à celle qui se produirait en raison des effets corrosifs. Un deuxième avantage est l'amélioration de la résistance à l'usure du revêtement de contact. Les effets de l'usure seront examinés plus en détail dans un article ultérieur. Il suffit ici de comprendre que la sous-couche de nickel augmente la dureté effective du placage de contact. Le placage utilisé sur les connecteurs est généralement appelé or dur et a une dureté d'environ 200 Nups. Les sous-couches de nickel ont généralement une dureté de 400 Nups ou plus. Par conséquent, plus la dureté de la surface augmente, plus la dureté effective du placage augmente et plus le taux d'usure tend à diminuer. Compte tenu de l'importance de la sous-couche de nickel pour la performance des connecteurs, quelle est l'épaisseur de nickel requise ? Les épaisseurs de nickel typiques dans les connecteurs plaqués or vont de 1,25 à 4,0 microns. La limite inférieure vise à garantir une épaisseur suffisante pour répondre aux exigences, tandis que la limite supérieure tient compte, entre autres, du coût et des facteurs mécaniques. La question du coût est due au fait que plus de nickel signifie plus de temps de placage et de coûts de matériaux. Les considérations mécaniques sont plus complexes. Au fur et à mesure que l'épaisseur du revêtement de nickel augmente, la ductilité du nickel tend à diminuer et la rugosité du revêtement tend à augmenter. La diminution de la ductilité peut entraîner une fissuration de la couche plaquée et une augmentation de la rugosité, une réduction de la porosité, des propriétés d'usure, etc. En conclusion, on ne saurait trop insister sur l'importance de la sous-couche de nickel dans les systèmes de connecteurs plaqués or. Les propriétés de passivation du nickel sont importantes pour ralentir la formation et la migration des produits de corrosion sur la surface en cuivre du matériau de contact. En outre, le nickel constitue une barrière anti-diffusion qui empêche la migration du métal sous-jacent à l'interface de contact. La dureté du nickel est très importante pour améliorer la résistance à l'usure des systèmes de contact plaqués or, en augmentant la durée de vie et la résistance à l'usure par micromouvement. Compte tenu de ces avantages, tout connecteur doré devrait être spécifié avec un support nickelé.

---------------------------------------------------------------------------------------------------

2, sur la plate-forme World Trade Electronic Products Network relative à l'introduction et à la vente de produits en bref : World Trade Electronic Products Network - agent professionnel / production / vente de divers {connecteurs | faisceaux | fils et câbles} ; si vous avez des besoins d'achat / d'approvisionnement en [connecteurs | faisceaux | fils et câbles] ou si vous souhaitez acheter / comprendre quels connecteurs | faisceaux | fils et câbles nous pouvons fournir des solutions, veuillez contacter le personnel commercial de la division I ci-dessous ; Si vous avez des besoins en matière de ventes / de ressources et de promotion de [produits de connecteurs | faisceaux | fils et câbles], veuillez cliquer sur "¡¡ Coopération commerciale ←" avec la personne concernée pour en discuter !